欢迎您的来电

13785700101

白车身尺寸的影响因素与汽车车架焊接工艺

文章摘要:

夹具主要用来产品的形状和尺寸精度符合图纸和技术要求,使被装配的零件或部件获得正确的位置和的夹紧,并在防止在焊接过程中出现零部件焊接变形问题。

一、白车身尺寸的影响因素

白车身尺寸控制是一个复杂的系统性过程,车身制造往往需要几十个、甚百个流程,每一个环节出现问题,都会给车身尺寸出现偏差。从车身制造角度分析,影响白车身尺寸的因素主要有零件尺寸误差、夹具结构不合理、操作不规范等,具体内容如下所示:

1、零件尺寸误差

白车身的冲压件,主要分为两部分:一部分是车身表面的外覆盖件,另一部分是内部结构冲压件,车身的结构非常复杂,在车身制造过程中需要经过冲压、剪切、弯曲、拉伸等多个过程环节,而且很多厂商都对车身尺寸提出了很高的要求,在加工过程中,每一个环节都有可能出现误差,而且这种差错会放大,使得车身整体尺寸与实际需求存在很大的差距,甚至会导致车身报废。例如在冲压环节,冲压件的模具位置、冲压力度都存在的变动区间,冲压模具在长时间使用之后其精度和形状也得不到,使得冲压件的尺寸很容易出现差错,冲压件在包装运输过程中,碰撞、拖拽等操作都会容易导致出现零件变形,影响到零部件尺寸,而且这种变形大多无法通过肉眼察觉出来,这种尺寸有问题的零件会一直存在于加工环节当中,最终影响到白车身尺寸及整车质量。

2、夹具结构不合理

夹具主要用来产品的形状和尺寸精度符合图纸和技术要求,使被装配的零件或部件获得正确的位置和的夹紧,并在防止在焊接过程中出现零部件焊接变形问题。夹具主要具备定位和夹紧功能,在焊装过程中,即使在焊装夹具的夹持下,饭金件的位移和变形还是在所难免。只是数量上是相对微小而已。为减少焊接过程中的位移和变形,对夹具定位机构的位置、数量、夹紧力等都有相关要求。一条白车身焊接生产线,有数百套夹具,每套夹具都会影响到部分安装点的尺寸位置。在焊接工艺中,车身的定位效果一方面受到夹具定位点数目的影响,另一方面会受到定位点分布的影响,工装夹具的材料性能、结构特点都会车辆的定位精度产生的影响,而且这种影响是不受人为控制的,这就导致白车身尺寸会出现各种各样的偏差。

3、操作不合理

虽然目前车身生产线自动化程度越来越高,但仍存在部分工序为人工操作来完成情况,而不同的员工的操作方法存在差异,操作结果也存在一些不确定性,这使得白车身的尺寸精度会出现一些误差。焊接作是为目前白车身主要的连接工艺,完成90%以上的车身装配工作量。焊接过程中的局部不均匀的加热,在随后的冷却过程,以及夹具和焊钳对零部件夹紧力等约束情况下,会产生焊接残余应力以及焊接变形。这类变形在量上非常随机,且难以处理。这类变形会造成新的尺寸偏差。因此对于操作过程中焊点的位置度要求、操作手法等的要求也是越来越高,随着自动化程度的发展以及新型连接方式的,或减小了操作上的一些不确定性,操作过程的影响了弱化,但对于人工操作的工序,就需要有一套标准完善的焊接工艺规范,以控制生产过程的影响,提升白车身的尺寸精度。

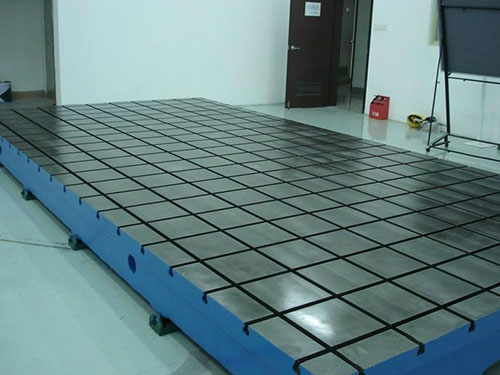

三维焊接平台夹紧时能任意改变形状与工件相适应,拟采用真空吸附式定位夹持装置,能够基于曲面法矢量调节、吸附待装配工件。

二、汽车车架焊接工艺

1、车架焊接方法

车架焊接方法能够直接对汽车车架焊接质量产生影响,一方面,车架焊接过程需承载汽车在行驶过程中可能产生的动载作用力,对车架的刚度要求相对较高;另一方面,在车架焊接后期,产生的焊接收缩力较大,所以,根据车架焊接工艺参数,筛选出符合汽车整体构架要求及性能需求的车架焊接方法,有利于技术人员对不符合相关标准的部分进行及时调整。

2、车架结构材料

在开始汽车车架的焊接之前,应当选择的车架结构材料,目前,适用我国汽车车架焊接工艺发展现状的车架结构材料,主要是Q23、16Mn低合金钢,该材料不仅能够满足车架焊接对车架结构材料的要求,而且材料厚度适中,焊接性较好。另外,这两种材料在焊接过程中,只需对其采用的焊接工艺,无需再次进行热处理,产生裂纹或气泡数量较少,而且所需的车架焊接技术要求相对较低。

3、合理设置焊接顺序

汽车车架的焊接过程中,焊缝的位置分布并非对称,在开始焊接之前,按照相关工艺流程要求,合理设置车架各部位的焊接顺序。通常情况下,焊接技术人员的车架焊接顺序有由中间向车架两头焊接和对称性焊接两种方式。遵循的焊接次序,并结合上述两种焊接方式,能够在范围内降低车架焊接顺序中的焊接变形。

4、焊接加热工艺

一辆汽车车架的焊接,需要将数百条焊接材料进行组合,材料间的焊缝相对较短且位置集中,如果车架焊接材料的热处理不充分,会导致焊接接头受热变化,间接影响车架接头的承载能力。为车架承载能力,焊接技术人员严格遵守施工规范,处理好短焊接材料的收弧及衔接,在程度上避免补焊,减少焊接材料的加热次数,从而提高汽车车架焊接节点的强度。

5、控制接头焊后的应力大小

在汽车车架焊接过程中,车架整体变形量与车架焊后的接头应力之间存在相对矛盾,若要解决该问题,焊接技术人员需要在车架设计参数符合相关设计要求的基础上,在程度内降低接头的焊后应力,接头焊后的应力越小,对车架整体性能的提高越有利。

6、配件间隙均匀

汽车车架的焊接过程中,各种类型的零配件使用量较大,合理控制所使用零配件间隙的均匀,可以从根源上提高汽车车架焊接工艺水平。