欢迎您的来电

13785700101

车身工装夹具的作用跟汽车车身的焊装工艺设计

文章摘要:

三坐标测量是检测白车身零件、分总成和车身骨架的重要检测手段,凭借其测量、可编程控制,已经成为国内、外汽车制造企业的重要检测设备。

<一>、车身工装夹具的作用

1、基于测量的尺寸精度控制

车身尺寸数据的检测、采样和尺寸数据跟踪是实现整车装配过程监控的基础。测量方法决定了车身装配过程监控的性、性。三坐标测量是检测白车身零件、分总成和车身骨架的重要检测手段,凭借其测量、可编程控制,已经成为国内、外汽车制造企业的重要检测设备。

基准点,在三坐标测量机的机器坐标系下,根据整车设计基准建立整车坐标系。在整车坐标系中,又将车身划分为不同的功能区域。并在各功能分区建立局部坐标系,局部坐标系由分区基准点构造而成。

功能尺寸,在整车装配过程中,还需要考虑各个装配零件之间的相对尺寸精度,称为功能尺寸。功能尺寸是为检验各个零件、分总成、总成之间制造尺寸是否符合产品的设计要求,以其下装配尺寸精度而定义的尺寸。

2、基于装配的尺寸精度控制,由工装夹具

装配偏差与三坐标的测量结果存在差异的原因包括:设计偏差、冲压工艺、模具偏差以及零件装配偏差等。这个时候应优先考虑以整车装配、功能满足质量标准为前提,对定义的测量公差做相应的调整,以稳定偏差。在S70车型投产的初期,车间装配线反馈:左右尾灯装配间隙、平整度不符合质量标准要求。经分析产生差异的原因是侧围外板冲压件零件尺寸偏差和侧围外板总成KD件焊接偏差造成的。鉴于此种情况,根据装配实际偏差对尾灯定位工装进行调整,满足装配尺寸质量标准,而此时测量偏差已超出公差标准要求。这样实际零件尺寸已经和设计标准不符,而尾灯装配的外观质量是合格的。通过尾灯定位工装调整和控制了尾灯装配功能质量及外观质量。

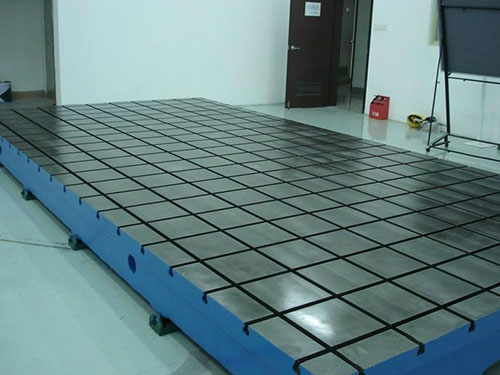

三维柔性焊接平台,装置操作简便、使用。此工装平台的承载能力高,刚性稳定,工作台的五面均加工有规则的孔,刻有网线,可以方便地延伸和扩展、组合。经扩展的标准台面可模块化的定位和夹紧零件。

<二>、汽车车身的焊装工艺设计

1、焊装工艺的设计所遵循原则

通常情况下,汽车车身主要采取点焊方式进行焊装,优先选取固定的电焊机作为电阻点焊的接头,如果车身相对较长,且是采取平坦大件焊装加强板、小件与螺母板等零件时,需要选取固定的电焊机。另外,如果是小件,可以在夹具上实施定位的焊装,仅需要手持夹具或是采取大力钳夹紧固定,即可经固定点的电焊机进行焊装,防止焊装夹具上出现过多定位,造成整个空间过度密集,加大作业的强度,将劳动效率降低。

2、焊装工艺的设计内容

在汽车车身的焊装过程中,主要是把零件进行拼装与焊装,形成部件或是组合件,再把不同部件与组合件构成一个整体。在汽车车身的焊装构件之中,有几个构件,也有可能有上百个构件,其焊装过程比较复杂。

进行焊装以前,需要制定详细焊装工艺的方案,焊装结构质量,提升焊装工作的效率。还需要编制每个部件装配焊装的工艺卡,拟定具体焊装的工艺,根据所需要的时间,对焊装所需设备与工艺进行确定,明确工艺设备数量、自动化的程度以及输送线长短,同时制定物流的运输方案与相应的设计书。

3、柔性的生产线技术

柔性的生产线技属于智能化、自动化生产的技术,其与微电子学、计算机、控制的技术及信息技术相结合的系统,在生产汽车的过程中,经这种系统可以使得生产过程管理、规划、生产以及动作等环节达到自动化生产,将生产效率大幅度提高。该系统组成部分包含多台的机床或是一台机床构成,如果出现故障,相关物料传输的系统可以自动避开故障的机床,物料运输可以正常进行。近来很多汽车的生产厂家都开始采取柔性生产的技术,从零件上料一直到下料,均是经物流系统进行统一的控制,并且为将物流的运输效率提高,将排空、单机以及联机尸类状态设置于机床控制的面板上。在系统运行的过程中,进行零件加工或是运输时,可以对不同工作状态进行显示,例如机床是联机运作还是单机作用,有没有零件等,再按照系统的状态,对程序指令进行发布,这样不仅可以将工人的劳动强度降低,而且可以将生产效率提高。